Spritzguss-Oberflächenveredelung gemäß SPI- und VDI-Klassifizierungssystemen – glänzende, halbglänzende, matte und strukturierte Oberflächenveredelung.

In diesem Artikel behandelte Inhalte

- Was sind Spritzguss-Oberflächenveredelungen?

- Warum Oberflächenveredelungen beim Spritzgießen verwenden?

- Spezifikationen für die Oberflächenbeschaffenheit von Spritzgusswerkzeugen

- SPI-Spritzguss-Oberflächenveredelung

- VDI-Spritzguss-Oberflächenveredelung

- Wie wählt man eine geeignete Spritzguss-Oberflächenbeschaffenheit aus?

Was sind Spritzguss-Oberflächenveredelungen?

IOberflächenveredelung durch Spritzgussist für ein erfolgreiches Teiledesign von entscheidender Bedeutung und wird aus ästhetischen und funktionalen Gründen in Kunststoffspritzgussteilen für technische Produkte verwendet.Die Oberflächenveredelung verbessert das Aussehen und die Haptik eines Produkts, da der wahrgenommene Wert und die Qualität des Produkts mit einer geeigneten Oberflächenveredelung steigen.

Kunststoffgehäuse (Quelle: XR USA Kunde)

Warum Oberflächenveredelungen beim Spritzgießen verwenden?

Zur Verbesserung der Teileästhetik

Teiledesigner können Texturen für verschiedene ästhetische Zwecke verwenden.Eine glatte oder matte Oberflächenstruktur verbessert das Erscheinungsbild und verleiht ihm ein poliertes Aussehen.Es deckt auch Fehler ab, die durch Spritzgussteile entstehen, wie Werkzeugbearbeitungsspuren, Einfallstellen, Bindenähte, Fließlinien und Schattenmarkierungen.Teile mit hervorragender Oberflächenqualität sind für den Kunden aus geschäftlicher Sicht attraktiver.

Zur Verbesserung der Teilefunktionalität

Neben den ästhetischen Gesichtspunkten, die bei der Auswahl einer Spritzguss-Oberflächenbeschaffenheit eine Rolle spielen, gibt es auch wichtige praktische Gesichtspunkte.

Das Design erfordert möglicherweise einen festen Halt für eine optimale Funktion.Strukturierte Kunststoffoberflächen verbessern die Griffqualität.Daher werden Spritzguss-Oberflächenbehandlungen häufig bei rutschfesten Produkten eingesetzt.Eine strukturierte Form kann auch das Entweichen eingeschlossener Gase unterstützen.

Eine glatte SPI-Oberfläche kann zum Abblättern der Farbe führen.Eine raue Oberfläche kann jedoch dafür sorgen, dass die Farbe besser auf dem Formteil haftet.Eine strukturierte SPI-Oberflächenbehandlung erhöht außerdem die Festigkeit und Sicherheit des Teils.

Textur hat mehrere Vorteile, darunter:

- Fließende Kunststofffalten—Diese Falten können durch Hinzufügen einer strukturierten Dicke entfernt werden, während gleichzeitig die Festigkeit und die rutschfesten Eigenschaften erhöht werden.

- Verbesserter Halt—Das Hinzufügen einer Textur zum Bauteil erleichtert die Handhabung und erhöht den Nutzen und die Sicherheit in bestimmten Anwendungen.

- Lackhaftung—Farbe haftet beim anschließenden Formen fest an einem strukturierten Objekt.

- Hinterschnitte herstellen—Wenn Sie einen Teil haben, der nicht gleichmäßig auf die bewegliche Hälfte einer Form gelangt, kann eine Texturierung auf einer beliebigen Oberfläche für den nötigen Pu sorgenll.

Spezifikationen für die Oberflächenbeschaffenheit von Spritzgusswerkzeugen

Die gebräuchlichste Methode zum Spezifizieren von Spritzgussoberflächen ist die Verwendung vonPIA (oder SPI), VDIUndFormentechnikStandards.Hersteller von Spritzgusswerkzeugen, Hersteller und Konstrukteure auf der ganzen Welt erkennen diese drei Standards an. PIA-Standards sind geringfügig häufiger anzutreffen und weithin als „SPI-Typen“ bekannt.

Glanzfinish – Klasse A – Diamantfinish

(SPI-AB-Spritzguss-Oberflächenveredelung)

Diese Oberflächen der Güteklasse „A“ sind glatt, glänzend und die teuersten.Für diese Qualitäten wären Formen aus gehärtetem Werkzeugstahl erforderlich, die mit verschiedenen Qualitäten von Diamantpoliermitteln geschliffen werden.Aufgrund der feinkörnigen Polierpaste und der zufällig gerichteten Rotationspoliermethode weist es keine klare Textur auf und streut die Lichtstrahlen nicht, was zu einem sehr glänzenden Finish führt.Diese werden auch „Diamant-Finish“ oder „Buff-Finish“ oder „A-Finish“ genannt.

| Beenden | SPI-Standard | Finish-Methode | Oberflächenrauheit (Ra-Wert) |

| Sehr hochglänzende Oberfläche | A1 | Diamant-Buff mit Körnung 6000 | 0,012 bis 0,025 |

| Hochglänzende Oberfläche | A2 | Diamant-Buff mit Körnung 3000 | 0,025 bis 0,05 |

| Normal glänzendes Finish | A3 | Diamantpolierung mit Körnung 1200 | 0,05 bis o,1 |

SPI-Glanztypen eignen sich aus kosmetischen und funktionellen Gründen für Produkte mit glatter Oberfläche.Beispielsweise ist A2 das in der Branche am häufigsten verwendete Diamantfinish, das zu optisch ansprechenden Teilen mit guter Ablösung führt.Darüber hinaus werden Oberflächenveredelungen der Güteklasse „A“ für optische Teile wie Linsen, Spiegel und Visiere verwendet.

Halbglänzende Oberfläche – Klasse B

(Abbildung 2.SPI-AB-Spritzguss-Oberflächenbeschaffenheit)

Diese halbglänzenden Oberflächen eignen sich hervorragend zum Entfernen von Bearbeitungs-, Form- und Werkzeugspuren zu angemessenen Werkzeugkosten.Diese Oberflächenveredelungen werden mit unterschiedlichen Schleifpapierqualitäten erzeugt, die mit linearen Bewegungen aufgetragen werden, wodurch ein lineares Muster entsteht, wie in Abbildung 2 dargestellt.

| Beenden | SPI-Standard | Finish-Methode | Oberflächenrauheit (Ra-Wert) |

| Feines halbglänzendes Finish | B1 | 600er-Körnungspapier | 0,05 bis 0,1 |

| Mittleres, halbglänzendes Finish | B2 | 400er Schleifpapier | 0,1 bis 0,15 |

| Normales EMI-Glanzfinish | B3 | 320er Schleifpapier | 0,28 bis 0,32 |

SPI(B 1-3) halbglänzende Oberflächen sorgen für ein gutes optisches Erscheinungsbild und entfernen Formenwerkzeugspuren.Diese werden häufig in Teilen verwendet, die keinen dekorativen oder optischen wichtigen Teil des Produkts darstellen.

Mattes Finish – Klasse C

Dies sind die wirtschaftlichsten und beliebtesten Oberflächenveredelungen, die mit feinem Steinmehl poliert werden.Manchmal auch Steinfinish genannt, sorgt es für eine gute Ablösung und hilft dabei, Bearbeitungsspuren zu verbergen.Klasse C ist auch der erste Schritt der Oberflächenveredelung der Klassen A und B.

| Beenden | SPI-Standard | Finish-Methode | Oberflächenrauheit (Ra-Wert) |

| Mittelmattes Finish | C1 | Stein mit Körnung 600 | 0,35 bis 0,4 |

| Mittelmattes Finish | C2 | 400er Schleifpapier | 0,45 bis 0,55 |

| Normales mattes Finish | C3 | 320er Schleifpapier | 0,63 bis 0,70 |

Strukturierte Oberfläche – Klasse D

Es verleiht dem Teil ein angemessenes ästhetisches Erscheinungsbild und wird häufig in Industrieteilen und Konsumgütern verwendet.Diese eignen sich für Teile ohne besondere optische Anforderungen.

| Beenden | SPI-Standard | Finish-Methode | Oberflächenrauheit (Ra-Wert) |

| Satin-Textur-Finish | D1 | 600 Steine vor dem Trockenstrahlen der Glasperle Nr. 11 | 0,8 bis 1,0 |

| Trockenes Textur-Finish | D2 | 400er Stein vor dem Trockenstrahlen von Glasoxid Nr. 240 | 1,0 bis 2,8 |

| Raues Textur-Finish | D3 | 320 Stein vor dem Trockenstrahlen #24 Oxid | 3,2 bis 18,0 |

Niemand hat jemals behauptet, dass die Entwicklung und Herstellung von Formteilen einfach sei.Unser Ziel ist es, Sie schnell und mit hochwertigen Teilen durch die Krise zu bringen.

VDI-Spritzguss-Oberflächenveredelung

VDI 3400 Oberflächengüte (allgemein bekannt als VDI-Oberflächengüte) bezieht sich auf den Formtexturstandard des Vereins Deutscher Ingenieure (VDI).Die VDI 3400-Oberflächenbeschaffenheit wird bei der Formenbearbeitung hauptsächlich durch elektrische Entladung (EDM) bearbeitet.Dies könnte auch mit der herkömmlichen Texturierungsmethode (wie bei SPI) erfolgen.Obwohl die Standards von der Gesellschaft Deutscher Ingenieure festgelegt werden, werden sie häufig von Werkzeugherstellern auf der ganzen Welt verwendet, einschließlich Nordamerika, Europa und Asien.

VDI-Werte basieren auf der Oberflächenrauheit.Auf dem Bild sehen wir unterschiedliche Texturen der Oberflächenbeschaffenheit mit unterschiedlichen Werten der Oberflächenrauheit.

| VDI-Wert | Beschreibung | Anwendungen | Oberflächenrauheit (Ra µm) |

| 12 | 600 Stein | Schwach polierte Teile | 0,40 |

| 15 | 400 Stein | Schwach polierte Teile | 0,56 |

| 18 | Trockengestrahlte Glasperle | Satiniertes Finish | 0,80 |

| 21 | Trockenstrahl Nr. 240 Oxid | Stumpfer Abgang | 1.12 |

| 24 | Trockenstrahl Nr. 240 Oxid | Stumpfer Abgang | 1,60 |

| 27 | Trockenstrahl Nr. 240 Oxid | Stumpfer Abgang | 2.24 |

| 30 | Trockenstrahl Nr. 24 Oxid | Stumpfer Abgang | 3.15 |

| 33 | Trockenstrahl Nr. 24 Oxid | Stumpfer Abgang | 4,50 |

| 36 | Trockenstrahl Nr. 24 Oxid | Stumpfer Abgang | 6.30 Uhr |

| 39 | Trockenstrahl Nr. 24 Oxid | Stumpfer Abgang | 9.00 |

| 42 | Trockenstrahl Nr. 24 Oxid | Stumpfer Abgang | 12.50 |

| 45 | Trockenstrahl Nr. 24 Oxid | Stumpfer Abgang | 18.00 |

Abschluss

Von den beiden Kategorien von Spritzgussoberflächen gelten die SPI-Klassen A und B als die glattesten mit sehr geringer Oberflächenrauheit und sind teurer.Unter dem Gesichtspunkt der Oberflächenrauheit hingegen entspricht VDI 12, die höchste VDI-Qualität, der SPI C-Klasse.

Niemand hat jemals behauptet, dass die Entwicklung und Herstellung von Formteilen einfach sei.Unser Ziel ist es, Sie schnell und mit hochwertigen Teilen durch die Krise zu bringen.

Wie wählt man eine geeignete Spritzguss-Oberflächenbeschaffenheit aus?

Wählen Sie die Oberflächenbeschaffenheit beim Spritzguss unter Berücksichtigung der Teilefunktion, des verwendeten Materials und der optischen Anforderungen.Die meisten typischen Kunststoffspritzgussmaterialien können unterschiedliche Oberflächenbeschaffenheiten aufweisen.

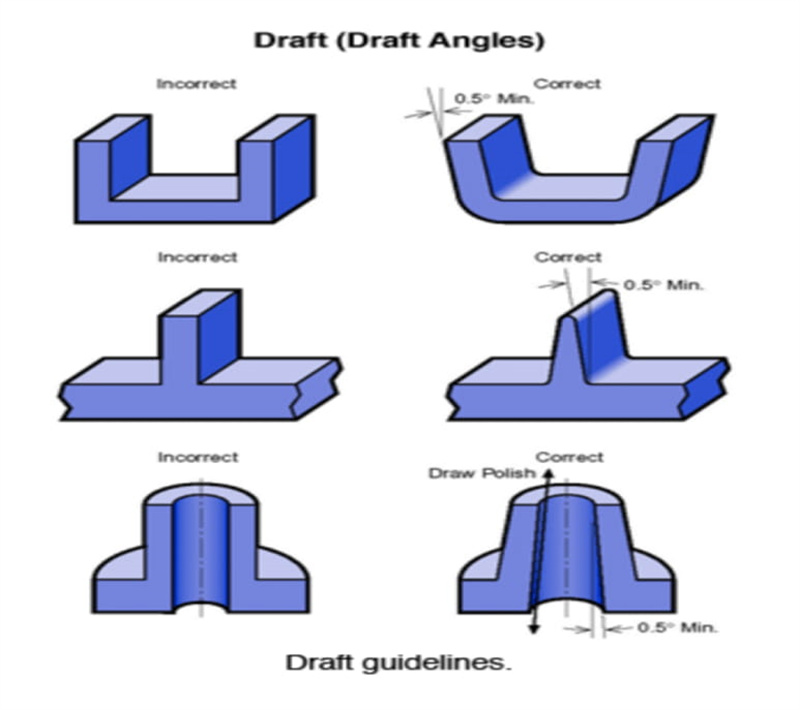

Die Auswahl der Oberflächenbeschaffenheit muss in der frühen Entwurfsphase der Ausführungsform des Produktdesigns festgelegt werden, da die Oberfläche die Materialauswahl und den Entformungswinkel vorgibt und sich somit auf die Werkzeugkosten auswirkt.Beispielsweise erfordert eine grobe oder strukturierte Oberfläche einen größeren Entformungswinkel, damit das Teil aus der Form ausgeworfen werden kann.

Was sind also die wichtigsten Faktoren, die bei der Auswahl der Oberflächenbeschaffenheit für Spritzgusskunststoffe zu berücksichtigen sind?

Glanzfinish Klasse A (Quelle:XR USA-Kunde)

Werkzeugkosten

Die Oberflächenbeschaffenheit und das Material haben erheblichen Einfluss auf das Werkzeugdesign und die Kosten. Berücksichtigen und bewerten Sie daher die Funktionalität in Bezug auf die Oberfläche frühzeitig beim Entwurf der Ausführungsform.Wenn die Oberflächenbeschaffenheit für die Funktionalität von entscheidender Bedeutung ist, berücksichtigen Sie die Oberflächenbeschaffenheit bereits in der Konzeptphase des Produktdesigns.

Viele Teile des Spritzgussprozesses sind automatisiert, das Polieren bildet jedoch eine Ausnahme.Nur die einfachsten Formen können automatisch poliert werden.Polierer verfügen jetzt über bessere Geräte und Materialien, aber der Prozess bleibt arbeitsintensiv.

Entwurfswinkel

Die meisten Teile erfordern einen Formschrägewinkel von 1½ bis 2 Grad

Dies ist eine Faustregel, die für Formteile mit einer Tiefe von bis zu 2 Zoll gilt.Bei dieser Größe reicht eine Formschräge von etwa 1½ Grad aus, um die Teile leicht aus der Form lösen zu können.Dies hilft, Schäden an den Teilen zu vermeiden, wenn das thermoplastische Material schrumpft.

Formwerkzeugmaterial

Das Formwerkzeug hat großen Einfluss auf die Oberflächenglätte des Spritzgussteils.Eine Form kann aus verschiedenen Metallen hergestellt werden, wobei Stahl und Aluminium am beliebtesten sind.Die Auswirkungen dieser beiden Metalle auf geformte Kunststoffteile sind sehr unterschiedlich.

Im Allgemeinen kann gehärteter Werkzeugstahl im Vergleich zu Werkzeugen aus Aluminiumlegierungen glatte Kunststoffoberflächen erzeugen.Ziehen Sie daher Formen aus Stahl in Betracht, wenn die Teile eine ästhetische Funktion haben, die eine geringe Oberflächenrauheit erfordert.

Formmaterial

Für die verschiedensten Teile und Funktionen steht eine breite Palette an Spritzgusskunststoffen zur Verfügung.Allerdings können nicht alle Kunststoffe beim Spritzgießen die gleiche Oberflächenbeschaffenheit erzielen.Einige Polymere eignen sich besser zum Glätten von Oberflächen, während andere besser zum Aufrauen für eine strukturiertere Oberfläche geeignet sind.

Die chemischen und physikalischen Eigenschaften der Spritzgussmaterialien unterscheiden sich.Beispielsweise ist die Schmelztemperatur ein entscheidender Faktor für die Fähigkeit eines Materials, eine bestimmte Oberflächenqualität zu verleihen.Auch Zusatzstoffe haben Einfluss auf das Ergebnis eines fertigen Produkts.Daher ist es wichtig, die verschiedenen Materialien zu bewerten, bevor man sich für eine Oberflächenstruktur entscheidet.

Darüber hinaus können Materialzusätze wie Füllstoffe und Pigmente die Oberflächenbeschaffenheit eines geformten Objekts beeinträchtigen.Die Tabellen im nächsten Abschnitt veranschaulichen die Anwendbarkeit verschiedener Spritzgussmaterialien für verschiedene SPI-Oberflächenbezeichnungen.

Materialeignung für die Oberflächengüte SPI-A

| Material | A-1 | A-2 | A-3 |

| Abs | Durchschnitt | Durchschnitt | Gut |

| Polypropylen (PP) | Nicht empfohlen | Durchschnitt | Durchschnitt |

| Polystyrol (PS) | Durchschnitt | Durchschnitt | Gut |

| HDPE | Nicht empfohlen | Durchschnitt | Durchschnitt |

| Nylon | Durchschnitt | Durchschnitt | Gut |

| Polycarbonat (PC) | Durchschnitt | Gut | Exzellent |

| Polyurethan (TPU) | Nicht empfohlen | Nicht empfohlen | Nicht empfohlen |

| Acryl | Exzellent | Exzellent | Exzellent |

Materialeignung für die Oberflächengüte SPI-B

| Material | B-1 | B-2 | B-3 |

| Abs | Gut | Gut | Exzellent |

| Polypropylen (PP) | Gut | Gut | Exzellent |

| Polystyrol (PS) | Exzellent | Exzellent | Exzellent |

| HDPE | Gut | Gut | Exzellent |

| Nylon | Gut | Exzellent | Exzellent |

| Polycarbonat (PC) | Gut | Gut | Durchschnitt |

| Polyurethan (TPU) | Nicht empfohlen | Durchschnitt | Durchschnitt |

| Acryl | Gut | Gut | Gut |

Materialeignung für die Oberflächenveredelung der Klasse SPI-C

| Material | C-1 | C-2 | C-3 |

| Abs | Exzellent | Exzellent | Exzellent |

| Polypropylen (PP) | Exzellent | Exzellent | Exzellent |

| Polystyrol (PS) | Exzellent | Exzellent | Exzellent |

| HDPE | Exzellent | Exzellent | Exzellent |

| Nylon | Exzellent | Exzellent | Exzellent |

| Polycarbonat (PC) | Durchschnitt | Nicht empfohlen | Nicht empfohlen |

| Polyurethan (TPU) | Gut | Gut | Gut |

| Acryl | Gut | Gut | Gut |

Materialeignung für die Oberflächenveredelung der Klasse SPI-D

| Material | D-1 | D-2 | D-3 |

| Abs | Exzellent | Exzellent | Gut |

| Polypropylen (PP) | Exzellent | Exzellent | Exzellent |

| Polystyrol (PS) | Exzellent | Exzellent | Gut |

| HDPE | Exzellent | Exzellent | Exzellent |

| Nylon | Exzellent | Exzellent | Gut |

| Polycarbonat (PC) | Exzellent | Nicht empfohlen | Nicht empfohlen |

| Polyurethan (TPU) | Exzellent | Exzellent | Gut |

| Acryl | Durchschnitt | Durchschnitt | Durchschnitt |

Formparameter

Einspritzgeschwindigkeit und -temperatur beeinflussen die Oberflächenbeschaffenheit aus mehreren Gründen.Wenn Sie schnelle Einspritzgeschwindigkeiten mit höheren Schmelz- oder Formtemperaturen kombinieren, wird der Glanz oder die Glätte der Teileoberfläche verbessert.Tatsächlich verbessert eine schnelle Einspritzgeschwindigkeit den Gesamtglanz und die Glätte.Darüber hinaus kann das schnelle Füllen eines Formhohlraums zu weniger sichtbaren Bindenähten und einer starken ästhetischen Qualität Ihres Teils führen.

Die Entscheidung über die Oberflächenbeschaffenheit eines Teils ist ein integraler Bestandteil der gesamten Produktentwicklung und sollte während des Designprozesses durchdacht werden, um die gewünschten Ergebnisse zu erzielen.Haben Sie über die Endverwendung Ihres Spritzgussteils nachgedacht?

Lassen Sie sich von Xiamen Ruicheng bei der Entscheidung für eine Oberflächenveredelung unterstützen, die die Ästhetik und Funktionalität Ihres Teils verbessert.

Zeitpunkt der Veröffentlichung: 22. Mai 2023