Kunststoffspritzteile

Produktdetails

Projektanalyse:

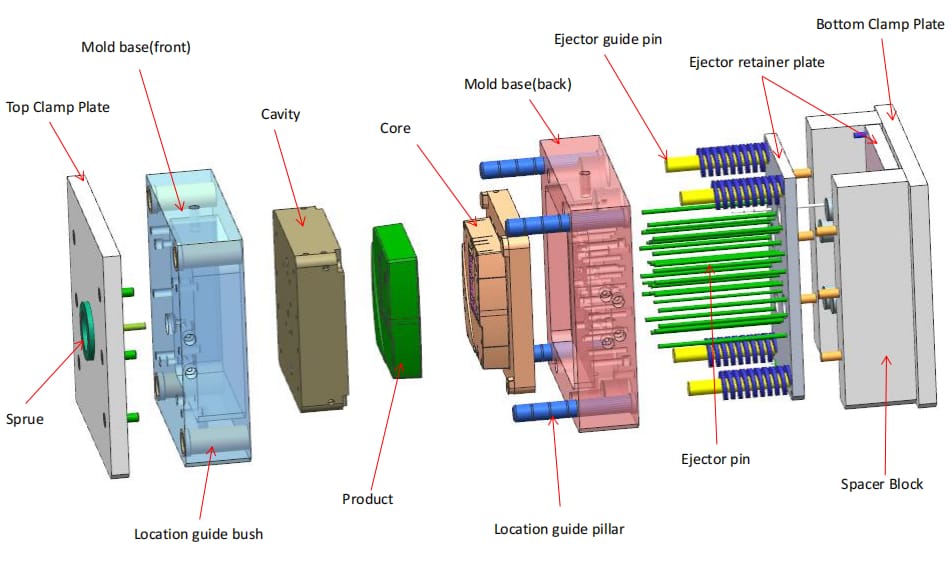

Nachdem wir 3D-Zeichnungen und Anforderungen von Kunden erhalten haben, bewertet unser Ingenieurteam die Strukturen und Abmessungen, um zu besprechen und zu überlegen, wie die Form gestaltet werden soll (z. B. Einspritzöffnung, Stifte, Formschräge usw.).

Fertigungsprozess:

1. Spannen:

Das Werkzeug schließt sich und der Spritzgießzyklus beginnt.

2. Injektion:

Das Polymergranulat wird zunächst getrocknet und in den Trichter gegeben. Anschließend wird es in das Fass geleitet, wo es gleichzeitig erhitzt, gemischt und durch eine Schnecke mit variabler Steigung in Richtung der Form bewegt wird.Die Geometrie der Schnecke und des Zylinders ist optimiert, um den richtigen Druckaufbau und das Schmelzen des Materials zu unterstützen.

3. Kühlung:

Nachdem der Werkzeughohlraum gefüllt ist, muss das Harz abkühlen.Wasser wird durch das Werkzeug geleitet, um eine konstante Temperatur aufrechtzuerhalten, während das Material aushärtet.

4. Auswurf

Beim Abkühlen verfestigt sich das Material wieder und nimmt die Form der Form an.Schließlich öffnet sich die Form und das feste Teil wird durch die Auswerferstifte herausgedrückt.Anschließend schließt sich die Form und der Vorgang wiederholt sich.

5. Paket

Die fertigen Produkte werden in Plastiktüten verpackt und in Kartons verpackt.Spezielle Verpackungsanforderungen können auch an die Bedürfnisse der Kunden angepasst werden. Damit jedes Produkt in gutem Zustand geliefert wird.