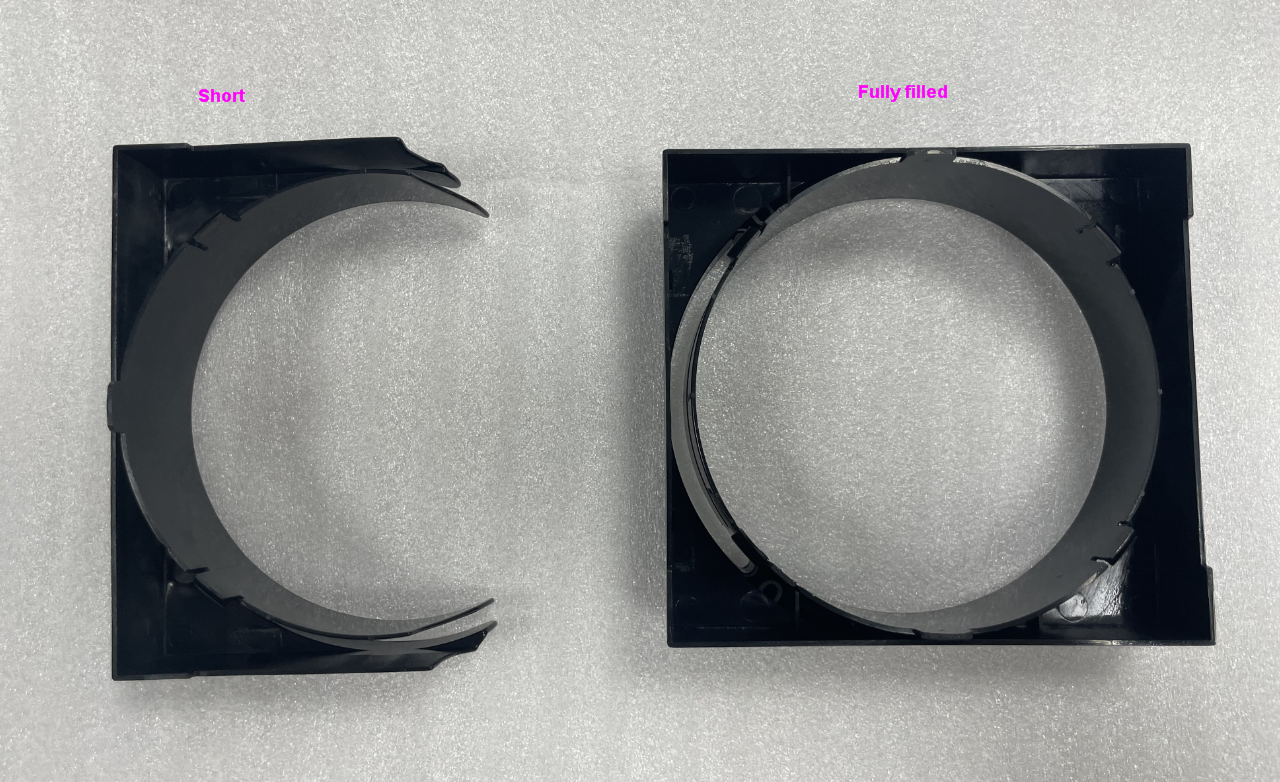

Beim Spritzgießen bezieht sich die Short-Shot-Einspritzung, auch Unterfüllung genannt, auf das Phänomen der teilweisen Unvollständigkeit oder der Nichtfüllung eines Teils eines Formhohlraums, insbesondere des dünnwandigen Bereichs oder des Endes des Fließens des eingespritzten Kunststoffflusses Wegbereich.Die Leistung der Schmelze in der Kavität ist nicht mit Kondensat gefüllt, die Schmelze in der Kavität ist nicht vollständig gefüllt, was zu einem Materialmangel im Produkt führt.

Was ist der Grund für die Kurzschussinjektion?

Der Hauptgrund für eine kurze Einspritzung ist ein zu hoher Strömungswiderstand, der dazu führt, dass die Schmelze nicht mehr weiterfließen kann.Zu den Faktoren, die die Schmelzflusslänge beeinflussen, gehören: Wandstärke des Teils, Formtemperatur, Einspritzdruck, Schmelztemperatur und Materialzusammensetzung.Diese Faktoren können bei unsachgemäßer Handhabung zu einer kurzen Injektion führen.

Hystereseeffekt: Wird auch als stagnierende Strömung bezeichnet. Wenn sich eine relativ dünne Struktur, normalerweise Verstärkungsstäbe usw., an einer Stelle näher am Anguss oder an einer Stelle senkrecht zur Strömungsrichtung befindet, trifft die Schmelze während des Einspritzvorgangs aufeinander Beim Durchströmen des Ortes entsteht ein relativ großer Vorwärtswiderstand, und in Fließrichtung seines Hauptkörpers kann sich aufgrund der gleichmäßigen Strömung kein Fließdruck ausbilden, und zwar erst dann, wenn die Schmelze in Richtung des Hauptkörpers eingefüllt wird bzw. in diesen eintritt Der Haltedruck erzeugt nur ausreichend Druck, um den stagnierenden Teil zu füllen. Da die Stelle zu diesem Zeitpunkt sehr dünn ist und die Schmelze nicht ohne Wärmenachschub fließt, ist sie ausgehärtet, was zu einer kurzen Injektion führt.

Wie man es löst?

1.Material:

—Erhöhen Sie die Fließfähigkeit der Schmelze.

—Reduzieren Sie den Zusatz von recycelten Materialien.

—Reduzierung der Gaszersetzung in Rohstoffen.

2.Werkzeug:

—Die Position des Angusses ist so ausgelegt, dass er zuerst die dicke Wand ausfüllt, um Stagnation zu vermeiden, die zu einer vorzeitigen Aushärtung der Polymerschmelze führen kann.

– Erhöhen Sie die Anzahl der Anschnitte, um das Durchflussverhältnis zu verringern.

—Erhöhen Sie die Größe des Angusskanals, um den Strömungswiderstand zu verringern.

– Korrekte Position der Entlüftungsöffnung, um eine schlechte Entlüftung zu vermeiden (prüfen Sie, ob der Bereich unterhalb der Einspritzung verbrannt ist).

—Erhöhen Sie die Anzahl und Größe der Auslassöffnungen.

—Erhöhen Sie die Gestaltung des Kaltmaterialschachts, um kaltes Material abzuleiten.

—Die Verteilung des Kühlwasserkanals sollte angemessen sein, um zu vermeiden, dass die lokale Temperatur der Form zu niedrig wird.

3.Injektionsmaschine:

—Überprüfen Sie, ob das Rückschlagventil und die Innenwand des Zylinders stark abgenutzt sind, was zu einem erheblichen Verlust des Einspritzdrucks und des Einspritzvolumens führen würde.

—Überprüfen Sie, ob sich am Einfüllstutzen Material befindet oder ob dieser überbrückt ist.

—Überprüfen Sie, ob die Kapazität der Spritzgießmaschine die erforderliche Formkapazität erreichen kann.

4.Injektionsprozess:

—Einspritzdruck erhöhen.

—Erhöhen Sie die Einspritzgeschwindigkeit, um die Scherwärme zu verbessern.

—Erhöhen Sie das Injektionsvolumen.

—Erhöhen Sie die Temperatur des Zylinders und der Form.

—Erhöhen Sie die Schmelzelänge der Spritzgießmaschine.

—Verringern Sie das Puffervolumen der Spritzgießmaschine.

– Verlängern Sie die Injektionszeit.

– Passen Sie Position, Geschwindigkeit und Druck jedes Injektionsabschnitts angemessen an.

5. Produktstruktur:

– Entfernen Sie den dünnen Bereich

—Entfernen Sie die Rippen, die die schlechte Fließfähigkeit verursacht haben.

– Sie haben eine gleichmäßige Wandstärke.

In unserer täglichen Arbeit hatten wir viele Fälle mit der Kurzspritze.Aber keine Sorge, vertrauen Sie darauf, dass wir Ihnen mit unserer umfangreichen und professionellen Erfahrung in der Injektionssache helfen können.Kontaktiere unsfür jegliche Unterstützung.Wir sind der Experte in Ihrer Tasche.

Zeitpunkt der Veröffentlichung: 03.01.2023