Druckguss ist ein Metallgussverfahren, bei dem geschmolzenes Metall, typischerweise eine Nichteisenlegierung wie Aluminium, Zink oder Magnesium, unter hohem Druck in eine wiederverwendbare Stahlform, eine sogenannte Matrize, eingespritzt wird.Die Matrize ist darauf ausgelegt, die gewünschte Form des Endprodukts zu formen.

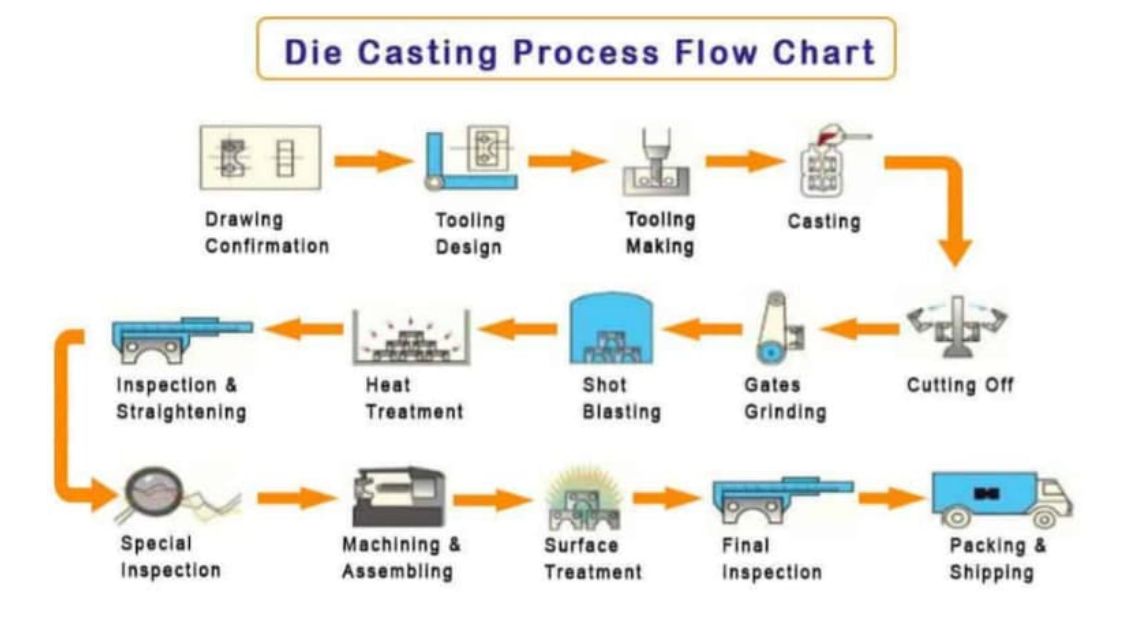

Was sind die Prozessschritte beim Druckguss?

①Matrizenvorbereitung: Die Matrize, auch Form genannt, wird für den Gießprozess vorbereitet.Die Matrize besteht aus zwei Hälften, der festen Hälfte (Deckmatrize) und der beweglichen Hälfte (Auswerfermatrize), die dem Endprodukt die gewünschte Form verleihen.

②Schmelzen des Metalls: Das ausgewählte Nichteisenmetall wie Aluminium, Zink oder Magnesium wird in einem Ofen bei hohen Temperaturen geschmolzen.Das geschmolzene Metall erreicht die zum Gießen gewünschte Temperatur.

③Einspritzung: Das geschmolzene Metall wird mit hohem Druck in die Form eingespritzt.Ein Kolben oder Stößel drückt das geschmolzene Metall durch ein Anguss-, Anguss- und Anschnittsystem in den Formhohlraum.Der Druck trägt dazu bei, die Form vollständig zu füllen und sicherzustellen, dass die gewünschte Form erreicht wird.

④Erstarrung: Sobald das geschmolzene Metall in die Form eingespritzt wird, kühlt es schnell ab und erstarrt im Formhohlraum.Der Abkühlprozess wird sorgfältig kontrolliert, um sicherzustellen, dass das Metall gleichmäßig und fehlerfrei erstarrt.

⑤Auswurf: Nachdem das Metall ausreichend erstarrt und abgekühlt ist, werden die Formhälften geöffnet und das Gussstück, auch Druckguss genannt, aus dem Formhohlraum ausgeworfen.Auswerferstifte oder Auswerferplatten helfen dabei, das Gussstück aus der Form zu drücken.

⑥Beschneiden und Endbearbeiten: Das ausgeworfene Druckgussteil kann an seinen Kanten überschüssiges Material, sogenannte Grate, aufweisen.Dieses überschüssige Material wird abgeschnitten, um die endgültige gewünschte Form zu erreichen.Zur Verfeinerung der Oberfläche und Maßhaltigkeit des Gussstücks können zusätzliche Nachbearbeitungsprozesse wie maschinelle Bearbeitung, Schleifen oder Polieren durchgeführt werden.

⑦Nachbehandlung: Abhängig von den spezifischen Anforderungen und der Anwendung des Druckgussteils können zusätzliche Nachbehandlungsprozesse durchgeführt werden.Dazu können Wärmebehandlung, Oberflächenbeschichtung, Lackierung oder andere erforderliche Endbearbeitungsprozesse gehören, um die Eigenschaften oder das Erscheinungsbild des Gussstücks zu verbessern.

Wie wählt man das Druckgussverfahren entsprechend der tatsächlichen Situation aus?

Die Wahl des geeigneten Druckgussverfahrens hängt von mehreren Faktoren und Überlegungen im Zusammenhang mit der tatsächlichen Situation ab.Bei der Auswahl des Druckgussverfahrens sind folgende wichtige Punkte zu beachten:

Material:Identifizieren Sie die Art des Metalls oder der Legierung, die für den Guss verwendet werden soll.Verschiedene Metalle haben unterschiedliche Eigenschaften und Eigenschaften, wie z. B. Schmelztemperatur, Fließfähigkeit und Schrumpfungsrate.Berücksichtigen Sie die spezifischen Anforderungen des Teils oder Produkts, wie Festigkeit, Gewicht, Korrosionsbeständigkeit und Wärmeleitfähigkeit, und wählen Sie ein Druckgussverfahren, das für das ausgewählte Material geeignet ist.

Komplexität des Teils:Bewerten Sie die Komplexität des herzustellenden Teils oder Produkts.Stellen Sie fest, ob es komplizierte Formen, dünne Wände, Hinterschneidungen oder komplexe interne Merkmale aufweist.Einige Druckgussverfahren, wie Hochdruck-Druckguss (HPDC) oder Mehrschieber-Druckguss, eignen sich besser für die Herstellung komplexer Teile mit engen Toleranzen, während andere möglicherweise besser für einfachere Designs geeignet sind.

Produktionsvolumen:Berücksichtigen Sie das erforderliche Produktionsvolumen.Druckgussverfahren können in Hochdruck-Druckguss (HPDC) für die Großserienproduktion und Niederdruck-Druckguss (LPDC) oder Schwerkraft-Druckguss für kleinere Stückzahlen eingeteilt werden.HPDC ist in der Regel effizienter und kostengünstiger für die Großserienproduktion, während LPDC und Kokillenguss besser für kleinere Produktionsläufe oder Prototyping geeignet sind.

Oberflächenbeschaffenheit und Präzision:Bewerten Sie die gewünschte Oberflächenbeschaffenheit und die Maßhaltigkeitsanforderungen des Teils.Einige Druckgussverfahren, wie z. B. Squeeze-Casting oder Vakuum-Druckguss, können im Vergleich zum herkömmlichen Hochdruck-Druckguss eine verbesserte Oberflächengüte und engere Toleranzen bieten.Diese Prozesse können für Teile bevorzugt werden, die eine außergewöhnliche Oberflächenglätte oder präzise Abmessungen erfordern.

Werkzeuge und Ausrüstung:Bewerten Sie die Verfügbarkeit der für den Druckgussprozess erforderlichen Werkzeuge und Geräte.Für einige Prozesse sind möglicherweise spezielle Maschinen erforderlich, beispielsweise Hochdruck-Druckgussmaschinen oder Niederdruck-Gusssysteme.Berücksichtigen Sie die Kosten, die Vorlaufzeit und die Machbarkeit der Anschaffung oder Änderung der erforderlichen Werkzeuge und Geräte für den gewählten Prozess.

Kosten und Effizienz:Bewerten Sie die Gesamtkosteneffizienz und Effizienz des Druckgussprozesses.Berücksichtigen Sie Faktoren wie Materialkosten, Werkzeugkosten, Produktionszykluszeit, Energieverbrauch und Arbeitsaufwand.Vergleichen Sie die Vorteile und Einschränkungen verschiedener Prozesse, um die kostengünstigste Option für die spezifischen Produktionsanforderungen zu ermitteln.

Fachwissen und Erfahrung:Berücksichtigen Sie das Fachwissen und die Erfahrung, die in Ihrem Unternehmen oder bei Druckgusslieferanten vorhanden sind.Einige Prozesse erfordern möglicherweise spezielle Kenntnisse, Fähigkeiten und die Einrichtung der Ausrüstung.Bewerten Sie die Fähigkeiten und Erfahrungen Ihres Teams oder potenzieller Partner, um eine erfolgreiche Umsetzung des gewählten Druckgussverfahrens sicherzustellen.

Indem Sie diese Faktoren sorgfältig abwägen und sich mit Experten auf diesem Gebiet beraten, können Sie eine fundierte Entscheidung treffen und das am besten geeignete Druckgussverfahren für Ihre spezifische Situation auswählen.

Willkommen bei Xiamen Ruicheng, einem so starken Lieferanten, den Sie beraten können, Sie erhalten professionelle Beratung!

Zeitpunkt der Veröffentlichung: 05.02.2024